丰田汽车品牌策划案例

消费者从不考虑产品的成本是多少,他们关心的是该产品对自己是否有价值。假设由于成本过高而定价昂贵,消费者就不会问津。对社会性强的制造企业而言,为了在自由竞争市场中存活下来,降低成本才是上策。

在经济高速度增长时代,通过增加产量来降低成本并不困难。但是,在经济低速增长的时候,不管采取什么形式,降低成本则并非易事。要降低成本已无妙计可言。充分发挥人的能力,提高劳动价值,熟练地使用设备和机械,彻底杜绝浪费,当前产业需要的就是这种理所当然的传统而综合的经营系统。

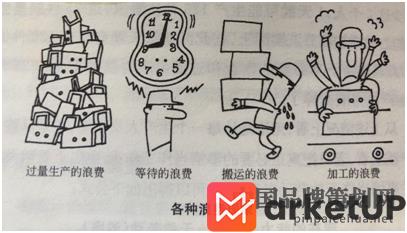

在任何生产现场里,“工作做过头”的现象也是屡见不鲜的。在理应等活的时间里,竟把下一步工作也做了。这就掩盖了等活的现象。这样重复下去,可能出现什么情况呢?结果,就可能出现存货。如果把搬动和重新整理这些存货的“动作”看成是“工作”,那么,浪费和工作就无法区别了。

这种现象在丰田生产方式中被称之为“过量生产的浪费”,它是商业的大敌。“过量生产的浪费”掩盖了其他的浪费。从这种意义上来说,他是最大的浪费。

生产现场的改进方案,大体上可分为:包括制定作业规章程序,改换部署,明确工件存放场所等作业的改进,包括引进装置、设备自动化等设备的改进。“改进设备”需要花钱,而且要避免重复进行。丰田生产方式首先要求操作的“程序化”和“标准化”,这样便能解决大部分问题。如果嫌“改进设备”,生产现场便不会努力“改进作业”。“改进设备”应该在“改进作业”之后进行。

所谓准时化,就是在通过流水作业装配一辆汽车的过程中,所需要的零部件在需要的时刻,以需要的数量,不多不少地送到生产线旁边。如果公司上下都能做到这一点,就能从根本上解决“库存”给经营管理造成的负担问题。

从生产管理方面来看,这也是理想的状态。但是,像汽车这样由几千个零部件组成的产品,把它的全部工序加起来,就会得到一个庞大的数字。要使这一切工序的生产计划都保持一丝不乱的“准时性”的状态,那是极其困难的工作。

生产现场的计划好像是为了改变才制定的。造成生产计划出现变动的因素很多,其中有估计上的错误、业务管理上的差错、出次品、返工、设备故障和出勤变化,等等。

因此,一旦前面的工序发生问题,后面的工序就必定出现停工待料的状况。不管你是否愿意,仍不得不让生产线停止或变更计划。

如果对这种状况置之不理,仍把生产计划按各道工序去执行,前一道工序所生产的零部件就会同后一道工序脱节;另一方面,还会发生某些零部件短缺,而仓库里却有一大堆用不上或不急需的零部件。这样,生产效率就会降低,最后导致企业效率下降。

究竟怎样才能做到“准时化”,即在需要的时间供应需要的数量和需要的零部件呢?

汽车行业品牌营销中丰田采用逆向思维,以生产工序的最后一道总装配线为起点,开始给装配线提出生产计划;而装配线上用的零件运送方法,也从过去由前一道工序向后一道工序运送的方式,改为由后一道工序在需要时到前一道工序去领取,而前一道工序则只按后一道工序领取的数量生产。用这种倒过来运送的管理方法一步一步逆着生产工序向上推进,一直追溯到原材料供应部门,并给以连锁性同步化的衔接,这样就可以满足“准时化”条件,管理工作量便可减到最低限度。以结果为导向去思考,杜绝库存浪费。

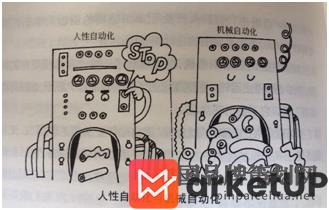

丰田生产方式的另一个支柱是自动化,但不是单纯的机械自动化,而是包括人的因素的自动化。

丰田公司的“包括人的因素的自动机器”就是指“带自动停止装置的机器”。无论是丰田公司的任何一个工厂——几乎所有的机器设备,包括新的和旧的——都装有自动停止装置。例如,“定位停止方式”、“全面运转系统”、“质量保险装置”之类的安全装置。总而言之,它们就是赋予人的智慧的机器。

这同时也大大改变了管理的含意。因为当机器正常运转的时候用不到人,人只是在机器发生异常情况、停止运转的时候去处理就可以了。所以,一个人可以管理好几台机器;随着人员的逐渐减少,生产效率就会有飞跃地提高。

换个角度看,这就是说,倘若人总是围着机器转,一有异常状况就取代机器,那么,异常情况就永远也不会消除。有这样一句古谚:“问题能藏一时,不能藏一世。”材料、机器本身有问题,假如修理时总是避开管理监督人员的耳目,这样到什么时候都无法改进,而且成本也降不下来。发生异常情况时停下机器,是为了把问题搞清楚;知道毛病出在什么地方,也就好改进了。我因此产生一个想法,那就是在手工作业的生产线上,如果发生异常,也要作业员自己按下停止开关,让生产线立即停止。

不停止的生产线,不是真正完善的生产线,就是存在大问题的生产线。许多人被安排在生产线上,不停止运转,问题也就不会公开表现出来。

你对于一种现象连续问5个“为什么”了吗?比如,一台机器不转动了,你就要问:

“因为超负荷,保险丝断了。”

“因为轴承部分的润滑不够。”

“因为润滑泵吸不上油来。”

“因为油泵轴磨损,松动了。”

“因为没有安装过滤器,混进了铁屑。”

反复追问上述5个“为什么”就会发现需要安装过滤器。

如果“为什么”没有问到底,换上保险丝或者换上油泵轴就了事,那么,几个月以后就会再次发生同样的故障。

说实在的,丰田生产方式也不妨说是丰田人反复问5个“为什么”,积累并发扬科学的认识态度,才创造出来的。

自问自答这五个“为什么(WHY)”,就可以查明事情的因果关系或者隐藏在背后的“真正的原因”(HOW)。

“为什么丰田汽车工业公司里,一个人只能管一台机器(而丰田纺织公司里一个青年女工却能管40、50台自动织布机)?”

提出这个问题,就能得到这样的解答:“因为机器没有配备加工完毕就停止的装置。”由此得到启发,便产生了“自动化”的想法。

“原因”的里面隐藏着“真正的原因”。在任何情况下,都要深刻地分析原因——“为什么”,“为什么”……如果找到真正的原因而不采取对策,就不能采取有效的行动。

有关丰田生产方式的基本思想及其基本结构,这些都是有了各自的明确目的和需求才得以具体实现的。今天,改进丰田汽车工业公司的现场工作,依然是根据需求进行的。如果对没有需求的地方进行改进,不是改进的设想成为泡影,就是改进的效果达不到投资的预期目标。

“需求是发明之母”,所谓“生产量”就是 市场的“需求量”。因此,在汽车行业品牌策划中,所谓“需求量”就是“销售量”。市场需求是与生产现场直接联系着的,因此,生产现场不能随意变更生产数量。如果市场的需求即“需求量”下降到每天100件或90件,会怎样呢?在这种情况下,如果因为效率提高,每天制造120件,那么,产品每天就会剩余20-30件。这样一来,不仅会出现在预支材料和劳务费上的浪费,而且,必须负担库存的支出,库存是消耗成本的“大肚汉”。

无论是企业活动还是体育运动,如果有5个人的话,那就希望5个人都拿出同等的力量来干。但是,实际上是办不到的。譬如,还有新进厂的、一点也不熟悉工作的人。在这种情况下,我们的生产现场实行了接力棒方式。在丰田汽车工业公司里,把这种协助叫做“互助运动”。“互助运动”是保持强有力团队协作生产的动力。

不要人为制造出一些“孤岛”。如果员工们分散地站在机器群中,因为人数很少,所以会让彼此离得很远。如果仅仅一个人单独工作,没有人和人之间的协作,那就形同一座座“孤岛”。如果一个人就能完成的工作,集中五六个人去干,就能够发挥协作精神。只有在人与人之间造成互相支援协作的环境,“少人化”才能够真正实现。

丰田生产方式的强势究竟是什么?初级者认为“减少库存,甚至是零库存”;中级者认为“发现问题,提高生产效率,提升产品质量”;高级者认为“在为解决出现的问题而反复作业期间,没有发现问题会产生不安,大家都在拼命地发现问题”。

在经济高速度增长时代,通过增加产量来降低成本并不困难。但是,在经济低速增长的时候,不管采取什么形式,降低成本则并非易事。要降低成本已无妙计可言。充分发挥人的能力,提高劳动价值,熟练地使用设备和机械,彻底杜绝浪费,当前产业需要的就是这种理所当然的传统而综合的经营系统。

拒绝表面的效率,正视浪费的危害性

丰田生产方式是彻底杜绝浪费的生产方式,是通过杜绝浪费来提高劳动生产率。所谓生产现场中的浪费,是指生产上“只能增加成本”的各种因素。例如,过多的人员,过多的库存,过多的设备。无论是人员,还是设备、材料和产品,一旦超过需求量,就只会增加成本,并且这种浪费还可能会造成二次浪费。在这方面,最大的浪费还是库存过剩造成的。

(图片来源:网络,侵删)

在任何生产现场里,“工作做过头”的现象也是屡见不鲜的。在理应等活的时间里,竟把下一步工作也做了。这就掩盖了等活的现象。这样重复下去,可能出现什么情况呢?结果,就可能出现存货。如果把搬动和重新整理这些存货的“动作”看成是“工作”,那么,浪费和工作就无法区别了。

这种现象在丰田生产方式中被称之为“过量生产的浪费”,它是商业的大敌。“过量生产的浪费”掩盖了其他的浪费。从这种意义上来说,他是最大的浪费。

生产现场的改进方案,大体上可分为:包括制定作业规章程序,改换部署,明确工件存放场所等作业的改进,包括引进装置、设备自动化等设备的改进。“改进设备”需要花钱,而且要避免重复进行。丰田生产方式首先要求操作的“程序化”和“标准化”,这样便能解决大部分问题。如果嫌“改进设备”,生产现场便不会努力“改进作业”。“改进设备”应该在“改进作业”之后进行。

准时化,从根本上解决“库存”给经营管理造成的负担问题

所谓准时化,就是在通过流水作业装配一辆汽车的过程中,所需要的零部件在需要的时刻,以需要的数量,不多不少地送到生产线旁边。如果公司上下都能做到这一点,就能从根本上解决“库存”给经营管理造成的负担问题。

从生产管理方面来看,这也是理想的状态。但是,像汽车这样由几千个零部件组成的产品,把它的全部工序加起来,就会得到一个庞大的数字。要使这一切工序的生产计划都保持一丝不乱的“准时性”的状态,那是极其困难的工作。

生产现场的计划好像是为了改变才制定的。造成生产计划出现变动的因素很多,其中有估计上的错误、业务管理上的差错、出次品、返工、设备故障和出勤变化,等等。

因此,一旦前面的工序发生问题,后面的工序就必定出现停工待料的状况。不管你是否愿意,仍不得不让生产线停止或变更计划。

如果对这种状况置之不理,仍把生产计划按各道工序去执行,前一道工序所生产的零部件就会同后一道工序脱节;另一方面,还会发生某些零部件短缺,而仓库里却有一大堆用不上或不急需的零部件。这样,生产效率就会降低,最后导致企业效率下降。

究竟怎样才能做到“准时化”,即在需要的时间供应需要的数量和需要的零部件呢?

汽车行业品牌营销中丰田采用逆向思维,以生产工序的最后一道总装配线为起点,开始给装配线提出生产计划;而装配线上用的零件运送方法,也从过去由前一道工序向后一道工序运送的方式,改为由后一道工序在需要时到前一道工序去领取,而前一道工序则只按后一道工序领取的数量生产。用这种倒过来运送的管理方法一步一步逆着生产工序向上推进,一直追溯到原材料供应部门,并给以连锁性同步化的衔接,这样就可以满足“准时化”条件,管理工作量便可减到最低限度。以结果为导向去思考,杜绝库存浪费。

自动化的意义是,杜绝过量制造的无效劳动,防止生产不合格品

丰田生产方式的另一个支柱是自动化,但不是单纯的机械自动化,而是包括人的因素的自动化。

丰田公司的“包括人的因素的自动机器”就是指“带自动停止装置的机器”。无论是丰田公司的任何一个工厂——几乎所有的机器设备,包括新的和旧的——都装有自动停止装置。例如,“定位停止方式”、“全面运转系统”、“质量保险装置”之类的安全装置。总而言之,它们就是赋予人的智慧的机器。

这同时也大大改变了管理的含意。因为当机器正常运转的时候用不到人,人只是在机器发生异常情况、停止运转的时候去处理就可以了。所以,一个人可以管理好几台机器;随着人员的逐渐减少,生产效率就会有飞跃地提高。

换个角度看,这就是说,倘若人总是围着机器转,一有异常状况就取代机器,那么,异常情况就永远也不会消除。有这样一句古谚:“问题能藏一时,不能藏一世。”材料、机器本身有问题,假如修理时总是避开管理监督人员的耳目,这样到什么时候都无法改进,而且成本也降不下来。发生异常情况时停下机器,是为了把问题搞清楚;知道毛病出在什么地方,也就好改进了。我因此产生一个想法,那就是在手工作业的生产线上,如果发生异常,也要作业员自己按下停止开关,让生产线立即停止。

(图片来源:网络,侵删)

不停止的生产线,不是真正完善的生产线,就是存在大问题的生产线。许多人被安排在生产线上,不停止运转,问题也就不会公开表现出来。

你对于一种现象连续问5个“为什么”了吗?比如,一台机器不转动了,你就要问:

(1)“为什么机器停了?”

“因为超负荷,保险丝断了。”

(2) “为什么超负荷了呢?”

“因为轴承部分的润滑不够。”

(3) “为什么润滑不够?”

“因为润滑泵吸不上油来。”

(4) “为什么吸不上油来呢?”

“因为油泵轴磨损,松动了。”

(5) “为什么磨损了呢?”

“因为没有安装过滤器,混进了铁屑。”

反复追问上述5个“为什么”就会发现需要安装过滤器。

如果“为什么”没有问到底,换上保险丝或者换上油泵轴就了事,那么,几个月以后就会再次发生同样的故障。

说实在的,丰田生产方式也不妨说是丰田人反复问5个“为什么”,积累并发扬科学的认识态度,才创造出来的。

自问自答这五个“为什么(WHY)”,就可以查明事情的因果关系或者隐藏在背后的“真正的原因”(HOW)。

“为什么丰田汽车工业公司里,一个人只能管一台机器(而丰田纺织公司里一个青年女工却能管40、50台自动织布机)?”

提出这个问题,就能得到这样的解答:“因为机器没有配备加工完毕就停止的装置。”由此得到启发,便产生了“自动化”的想法。

“原因”的里面隐藏着“真正的原因”。在任何情况下,都要深刻地分析原因——“为什么”,“为什么”……如果找到真正的原因而不采取对策,就不能采取有效的行动。

需求决定一切。做到“少人化”,建立“交接棒区”

有关丰田生产方式的基本思想及其基本结构,这些都是有了各自的明确目的和需求才得以具体实现的。今天,改进丰田汽车工业公司的现场工作,依然是根据需求进行的。如果对没有需求的地方进行改进,不是改进的设想成为泡影,就是改进的效果达不到投资的预期目标。

“需求是发明之母”,所谓“生产量”就是 市场的“需求量”。因此,在汽车行业品牌策划中,所谓“需求量”就是“销售量”。市场需求是与生产现场直接联系着的,因此,生产现场不能随意变更生产数量。如果市场的需求即“需求量”下降到每天100件或90件,会怎样呢?在这种情况下,如果因为效率提高,每天制造120件,那么,产品每天就会剩余20-30件。这样一来,不仅会出现在预支材料和劳务费上的浪费,而且,必须负担库存的支出,库存是消耗成本的“大肚汉”。

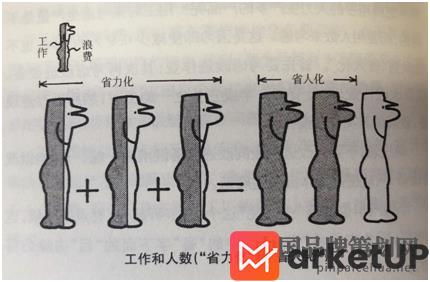

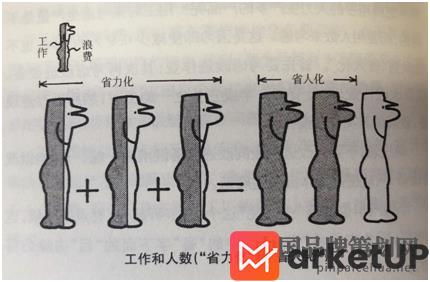

在这种情况下,怎样才能用提高效率来降低成本呢?办法就是用8个人来生产一天100件的需求量。如果是90件就用7个人去干。这也是丰田的“少人化”原则。

(图片来源:网络,侵删)

“少人化”并非“省人化”。所谓“省人化”,是意味着要节省人员。因此,员工对它的反应不会是积极的。“省人化”是要把过去10个人干的活,让8个人来干,从而可以省出2个人来。而“少人化”的本质是,根据产量,无路是用5个人,还是用3个人都能干,是不定员的做法。

(图片来源:网络,侵删)

无论是企业活动还是体育运动,如果有5个人的话,那就希望5个人都拿出同等的力量来干。但是,实际上是办不到的。譬如,还有新进厂的、一点也不熟悉工作的人。在这种情况下,我们的生产现场实行了接力棒方式。在丰田汽车工业公司里,把这种协助叫做“互助运动”。“互助运动”是保持强有力团队协作生产的动力。

我们开展工作时不要划“三八线”,应该像田径接力赛那样,一定有一段交接棒区(即助跑区)。接力棒交接得如何,是取得好成绩的关键。共同协作的成绩可以比4个人分开各跑一段的个人成绩加在一起还要好。

(图片来源:网络,侵删)

丰田生产方式的强势究竟是什么?初级者认为“减少库存,甚至是零库存”;中级者认为“发现问题,提高生产效率,提升产品质量”;高级者认为“在为解决出现的问题而反复作业期间,没有发现问题会产生不安,大家都在拼命地发现问题”。

本文由MarketUP营销自动化博客发布,不代表MarketUP立场,转载联系作者并注明出处:https://www.marketup.cn/marketupblog/yingxiao/pinpai/8734.html